ETFE薄膜是气枕式膜结构最为常用的覆面材料。通过向两层或多层边缘热合封闭的ETFE薄膜内充气而形成的结构称为ETFE气枕。20世纪80年代,ETFE气枕首次作为围护结构被用于植物温室改造。随着建造技术和材料工艺的发展,ETFE气枕开始应用于体育场馆和展览馆等大型建筑工程中。作为一种新型围护结构,目前国内外关于ETFE气枕的研究报道较少。近年来,随着国家游泳中心等一批气枕式膜结构工程的建设,国内学者展开了ETFE气枕的数值模拟和试验研究。

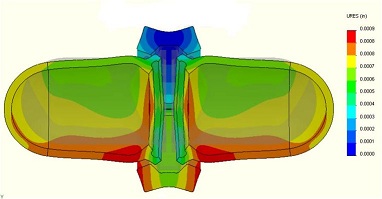

形态分析是ETFE气枕荷载分析的前提,文献首先在小弹性模量下寻找等应力曲面,然后在正常弹性模量下施加内压得到ETFE气枕的最终形态。张建等则提出了一种先小弹性模量下找形,然后超大弹性模量下找态的两阶段形态分析方法。荷载分析中,应准确考虑内充气体的影响。已有研究中通常将内充气体视为可变压力,将求解内充气体体积和压力的子程序与有限元分析软件ANSYS相结合,以考虑内压变化的影响。尽管该方法实现了对ETFE气枕荷载分析的有效模拟,但由于需要自编程序以计算内压,操作复杂;此外,上述方法忽略了内充气体的质量效应,不宜用于气枕动力分析。

为了验证数值模拟方法的正确性,学者们展开了ETFE气枕的形态测试和加载测试,采用的测试手段包括全站仪、位移计、刻线法及数字摄影测量技术等。由于已有测试多采用缩尺模型,初始缺陷和边界效应影响显著。为了方便测量和降低误差,试验中往往使气枕的内压远高于正常值,但这不利于获得ETFE气枕的真实力学性能。且已有试验主要测试荷载作用下的膜面变形,尚没有对气枕内压进行详细测量。此外,已有试验研究主要为ETFE气枕的静力测试,气枕动力特性测试鲜有涉及。ETFE气枕属于轻柔结构,动力测试时采用传统加速度传感器会产生附加质量和附加刚度,且不易安装,这对测试设备和技术提出了更高要求。

在航天领域,国内外学者对航天器中的充气膜结构进行了大量动力测试,使用的传感器主要为智能材料加速度计和激光位移计。前者质量较轻,但由于需要连接导线,仍会对充气膜结构的动力特性造成一定影响;后者采用非接触式测量技术,不产生附加质量,但对测试距离和角度有更为严格的要求。然而,由于ETFE气枕在几何形式、材料类型、设计载荷及使用环境等方面与航天器中的充气结构有较大差异,故无法直接引用航天领域的研究成果。为此,设计并制作了1个足尺ETFE气枕模型,旨在通过形态测试、加载测试及自由振动测试研究 ETFE气枕的静、动力性能,验证数值模拟方法的准确性和适用性,为ETFE气枕的设计和分析提供参考。

测试模型为正六边形ETFE气枕,边长为2m。按设计规定,正六边形气枕的跨度L定义为其内切圆直径。经计算,模型跨度为3.464m。气枕上、下层膜面按照等矢高设计,矢跨比取8%。由于裁剪膜材焊接及安装后膜面矢高会较理论值有所减小(模型矢高减小约5%) ,为保证气枕充气后矢高仍满足设计要求,文中用于膜材裁剪的找形分析结果略高于理论值。气枕膜材选用透明ETFE膜,厚度为250μm,密度1750kg/m2,切线弹性模量830MPa。气枕的固定底座高1m,由焊接成整体的六边形钢梁和4根支柱组成。钢梁采用100mm×200mm方钢管型材,支柱采用直径100mm圆钢管型材,壁厚均为4.5mm。

ETFE气枕部分的加工及底座钢构件切割在工厂完成,模型的整体装配及焊接在实验室现场进行。气枕上、下层膜面均由3片ETFE薄膜热合而成,各设置两道平行焊缝。采用微型电动气泵充气至内压为300Pa并检测气枕矢高和褶皱程度是否符合设计要求(矢高误差1%内,膜面绝大部分光滑无褶皱)。

专业从事有限元分析公司│有限元分析│CAE分析│FEA分析│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司m.vwnkzix.cn,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150